Management des fluides

mécanismes

Pièces de structure

des véhicules électriques

Notre produit phare

La poignée

Flush

Séduisante, aérodynamique, légère, sécurisée - la poignée Flush révolutionne l’approche des commandes d’ouverture extérieure.

Un concentré d’innovation produit en exclusivité pour Renault. AKWEL devrait en fabriquer 600 000 d’ici 2025.

42 composants

assemblés pour 1 poignée.

Design & prototypage

Vigo, Espagne

Électronique et logiciel

Romans, France

50 personnes

mobilisées sur le projet.

Production

Vigo, Espagne

Le cycle de vie

d'un produit

Lancement du projet & analyse de marché

Analyse de marché poussée afin d’identifier les signaux faibles et les tendances porteuses. Puis, constitution de l’équipe, définition des objectifs et du planning, analyse de risques, schéma directeur industriel.

Prototypage

Conception d’un prototype, spécifications de composants et validation du prototype. Pour la poignée Flush, le design initial et la validation du concept ont été menés en co-innovation avec les équipes Renault entre 2015 et 2018.

Design & développement pour la fabrication de série

Conception définitive du produit (modélisation 3D, architecture des pièces, plans, analyse des risques, simulations numériques) et des process de fabrication, puis validation des premiers développements. Pour la poignée Flush, cette phase a mobilisé une équipe pluridisciplinaire de 50 personnes pour adapter le design de la poignée au premier modèle de voiture sur lequel elle allait être montée. Plus de 60 simulations numériques ont été menées sur cette phase de conception finale.

Pré-production

Validation, conception et calibrage des machines-outils et des chaines de production/assemblage et du process de fabrication. Tests du produit et métrologie avant validation finale pour le démarrage de la série. Pour la Flush, l’innovation s’est aussi logée dans les lignes d’assemblage, intégralement automatisées et robotisées. Plus de 250 tests différents ont été menés (températures extrêmes, résistance à la force, 120 000 opérations d’ouverture/fermeture...).

Fabrication

Montage des composants sur la chaine d’assemblage, contrôles automatiques, traçabilité, emballage et livraison. Pour la Flush, 30 robots sont synchronisés pour produire la pièce et chaque pièce est traçable à l’unité.

Et après ?

Une fois livrés, les produits AKWEL entament un autre cycle de vie. Ils sont montés sur le véhicule, contrôlés une dernière fois, puis utilisés par le conducteur jusqu’à la fin de vie du véhicule.

Si AKWEL n’a pas le contrôle sur le devenir de ses pièces, le groupe les conçoit dès le départ avec leur recyclage en tête :

- En privilégiant des matériaux qui peuvent connaître une deuxième vie et être valorisés au recyclage.

- En réduisant au maximum le poids et la taille des pièces pour réduire la quantité de matériaux utilisés pour la fabrication et la consommation du véhicule à l’usage.

- Enfin, en facilitant le tri :

la poignée Flush par exemple n’utilise aucune soudure, donc en fin de vie, elle est démontable aisément dans un centre de recyclage.

On estime qu’elle est recyclable à 95 %.

LA R&D ET LES INNOVATIONS

« En innovation, la voie royale est de découvrir des produits sans équivalent sur le marché. Mais il existe une autre voie, tout aussi efficace, c’est l’innovation process, qui consiste à mettre au point des procédés de fabrication plus efficaces ou moins onéreux. Le secret d’AKWEL, c’est de ne pas choisir entre les deux. »

— ANDRÉ COUTIER, Président du conseil de surveillance d’AKWEL

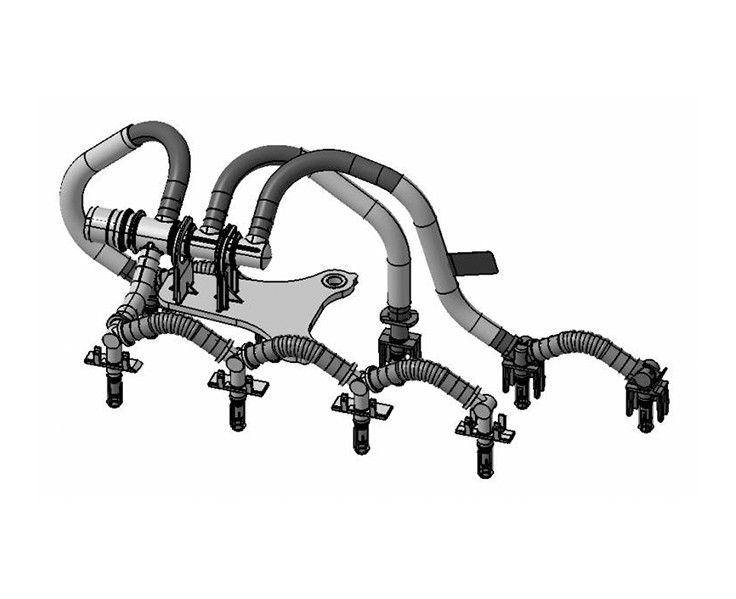

Projet EV2020

Un système de management thermique des batteries

développé pour la Megane E-Tech de Renault – le circuit de refroidissement se branche directement de chaque côté du boîtier de la batterie, pour une solution très économe en place et en poids.

Une innovation tirée par la demande du client, orientée sur les solutions technico-économiques.

2 brevets

La petite histoire

Cette solution a été développée spécifiquement pour la Megane E-Tech, voiture électrique de Renault, fabriquée à Douai dans une démarche qui privilégie le made in France, avec des produits développés par des équipementiers français. AKWEL a travaillé en réponse aux problématiques techniques de son client. C’est en cherchant des solutions que les brevets ont été déposés, dans une approche très applicative.

La valeur ajoutée AKWEL

L’aspect technico-économique. « Les batteries électriques ne fonctionnent bien que si elles sont à la bonne température, ni trop chaudes pour éviter les risques de sécurité liés à une surchauffe, ni trop froides pour éviter la surconsommation. Notre circuit permet de maintenir les batteries à la température optimale tout en maintenant un rapport technico-économique intéressant, c’est ce qui a fait la différence ». Thomas Gaye, directeur de l’innovation d’AKWEL.

La poignée Flush

Une poignée futuriste pour les voitures électriques,

un concentré de technologies au design aérodynamique, sécurisé et désirable – Cachée dans la portière, la poignée Flush s’éjecte automatiquement et déverrouille la voiture à l’approche de son conducteur. Le tout, quasiment sans bruit.

Une innovation née de l’intuition, de la persévérance et de l’anticipation du besoin client.

6 brevets appliqués, sur un total de 18 inventions brevetées pendant le développement.

La petite histoire

10 ans de développement ont été nécessaires pour notre produit phare. À l’époque, AKWEL avait décidé de se concentrer sur des poignées de niche, impliquant plus d’innovation pour parvenir à plus de différenciation. L’équipe de Vigo a commencé à travailler sur une nouvelle génération. Le projet est longtemps resté confidentiel, mais leur ténacité a payé : lors de la première présentation client, le succès a été immédiat et la poignée Flush a été codéveloppée avec Renault.

=> AKWEL produira dès 2023, 300 000 pièces/an pour équiper la Renault Megane E-Tech.

La valeur ajoutée AKWEL

L’aérodynamisme et l’intérêt marketing. « Les gens qui achètent des véhicules électriques achètent une voiture du futur, moins nocive pour la planète. Ils souhaitent que cela se voit. Cette poignée en est le symbole : c’est nouveau pour AKWEL, habitué des pièces “cachées” ». Thomas Gaye, directeur de l’innovation d’AKWEL.

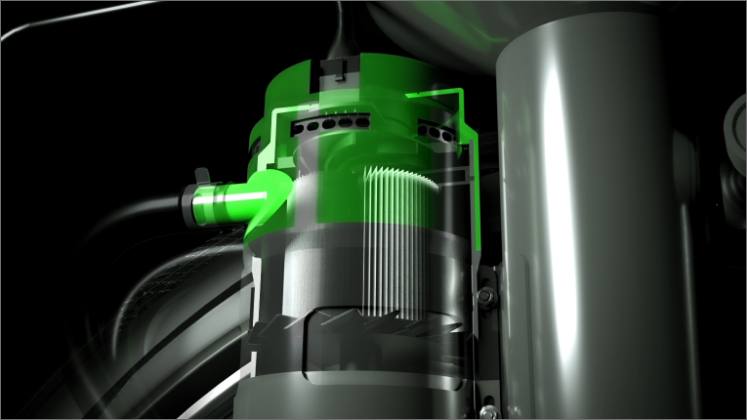

Le réservoir SCR

Un système de traitement de l’oxyde d’azote (les NOx)

comprenant un réservoir à additif et une pompe à injection, radicalement plus simple et plus petit que les solutions de la concurrence – Pour ce produit, AKWEL s’est appuyé sur son expertise en mécatronique.

Une innovation tirée par la règlementation et la mise aux normes des véhicules diesel.

4 brevets

La petite histoire

Le développement de ce produit n’a pris que 5 ans ! Né d’une sollicitation de Stellantis pour faire face aux évolutions de la réglementation, il a fait franchir un cap à AKWEL. Le constructeur cherchait une solution pour l’injection de l’additif ammoniaqué qui transforme les NOx en vapeur d’eau et en azote au niveau de l’échappement. La bonne idée ? Associer une pompe à injection et un réservoir où l’additif est conservé sous pression, ce qui a permis une rupture de prix par rapport à la concurrence grâce à une pompe beaucoup plus petite.

=> Le système SCR AKWEL équipe une grande partie des véhicules diesel Stellantis en Europe.

La valeur ajoutée AKWEL

La simplicité. « On associe souvent innovation et complexification. Or innover, c’est souvent parvenir à offrir quelque chose de plus simple, plus solide, plus fiable et plus facile à transformer et fabriquer ». Thomas Gaye, directeur de l’innovation d’AKWEL.

Tamic©

Une solution inédite pour capter les particules fines

émises au freinage, développée par la start-up Tallano Technologie en partenariat avec AKWEL – Cette technologie d’aspiration et de stockage au niveau des plaquettes de frein permet de réduire les émissions de particules de 85 à 90 % !

De l’innovation partenariale, où la recherche initiale est portée par une start-up, et les phases finales de développement puis l’industrialisation de série par AKWEL.

Plusieurs brevets déposés par Tallano

La petite histoire

Le partenariat d’AKWEL avec une start-up s’inscrit dans l’évolution générale de l’innovation : à mesure qu’ils grandissent, les groupes comme AKWEL s’associent pour soutenir leur R&D. Le principe est simple : repérer les bonnes idées en réponse à des problématiques identifiées et apporter une assise industrielle pour passer du concept à la série.

La valeur ajoutée AKWEL

L'impact environnemental. « Cette collaboration permet le développement d’une nouvelle ligne de produits de dépollution des véhicules automobiles à la pointe de la lutte contre les émissions de particules fines, question sur laquelle nous travaillons depuis de nombreuses années. Avec Tamic, nous sommes en mesure de proposer une solution plus innovante à nos clients ». Mathieu Coutier, Président d’AKWEL.

Le partenariat AKWEL x TALLANO